사출성형은 우리가 생각하는 것보다 훨씬 더 많은 곳에서 쓰이고 적용되고 있습니다. 가장 대표적으로 꼽을 수 있는게 바로 자동차 제조 공정입니다. 자동차에도 플라스틱 사출성형이 사용되고 있다는 사실 아시나요? 자동차 헤드라이드나 범퍼 등 다양한 부위에는 사출성형 과정을 통해 제작된 다양한 부품들이 사용되고 있는데요,

오늘은 자동차 제조 공정에서 적용되는 다양한 사출성형과 관련한 이야기들을 한편의 외신 기사를 통해 살펴보는 시간을 가져볼까 합니다. 지금부터 함께 보실까요?

The Application of Injection Molding in Automotive Parts Production

Automotive Plastic Injection Molding: The History

Injection molding is an established production process in which automotive mold manufacturers inject molten plastic materials into a mold cavity. The melted plastic then cools and hardens, and the manufacturers extract the finished part. Though the mold design process is critical and challenging (a poorly designed mold can result in defects), injection molding itself is a reliable method for producing solid plastic parts with a high-quality finish.

사출성형은 자동차 금형 제조업체에서 용용된 플라스틱 재료를 금형 틀에 주입해 생산하는 공정을 말한다. 용융된 플라스틱이 금형에서 식고 굳어지면 제조사들은 완성된 부품을 취출한다. 사출 성형은 금형 부분에서 중요하고 까다로운데, 고품질로 마감처리된 견고한 플라스틱 제품을 생산하기 가장 확실한 방법이다. 이 공정은 자동차 플라스틱 부품 생산에 유리한 몇 가지 이유가 있다.

Here are a few reasons why the process is beneficial for automotive plastic parts production:

이 공정이 자동차 플라스틱 부품 생산에 유리한 몇 가지 이유가 있다.

1. Repeatability

In the automotive industry, repeatability—or the ability to consistently produce identical parts—is crucial. Because automotive plastic injection molding typically relies on robust metal molds, the final molded automotive parts produced using the mold are practically identical. Some factors come into play with injection molding, but injection molding is a highly repeatable process if the mold has a good design and finishing.

1. 반복성

자동차 업계에서는 동일한 부품을 반복적으로 일관되게 생산하는 능력이 매우 중요하다. 자동차 플라스틱 사출 성형품은 일반적으로 견고한 금속 금형에 의존하기 때문에, 이 금형을 이용해 제조된 최종 성형 자동차 부품은 실질적으로 동일하다. 사출 성형에는 몇 가지 요인이 작용하지만, 금형의 디자인과 마감 상태가 좋다면 사출 성형 공정은 반복이 많이 이뤄진다.

2. Scale and Cost

The injection mold-making process can be an expensive process due to the cost of the mold. However, it remains a highly scalable process whose overall cost decreases as the manufacturer makes more parts. For mass production applications, injection molding is thus beneficial to the manufacturer. For anything less than mass production, however, injection molding tooling costs may curb the cost efficiency of the process.

2. 규모와 비용

사출성형 공정은 금형 비용 때문에 비교적 고가다. 그러나 제조사가 더 많은 부품을 만들수록 전체 비용이 감소하는 확장성이 높은 공정이기도 하다. 따라서 대량 생산을 할 경우 사출 성형품이 제조업체에 유리하다. 그러나 대량 생산이 아닌 경우에는 사출 성형에 들어가는 여러 공구비용으로 인해 공정의 비용 효율성이 저하될 수 있다.

3. Material Availability

A significant benefit of using injection molding for automotive production is the wide range of rigid, flexible, and rubber plastics the process is compatible with. Manufacturers use a wide range of different polymers for various applications in the automotive industry, including ABS, polypropylene, acrylic, acetal, nylon, polycarbonate, and more.

3. 자재 가용성

자동차 생산에 사출 성형품을 사용해 얻을 수 있는 중요한 이점은 공정이 호환되는 강성, 유연성 및 고무 플라스틱의 범위가 넓다는 것이다. 제조업체는 ABS, 폴리프로필렌, 아크릴, 아세탈, 나일론, 폴리카보네이트 등 자동차 산업의 다양한 용도에 다양한 고분자 재료를 사용한다.

4. High Precision and Surface Finish

Injection molding is ideal for producing plastic parts with relatively simple geometries and results in high surface finish quality. Manufacturers have many finish options when producing parts, including various surface textures—such as glossy, rough, or matte—which they apply directly to the mold rather than the molded part. However, different plastic materials also influence the final surface finish.

4. 고정밀과 표면마감

사출성형은 비교적 간단한 기하학적 구조를 가진 플라스틱 부품을 생산하는 데 이상적이며 표면마감에 대한 품질이 좋다. 제조업체는 부품을 제작할 때 다양한 표면 텍스처(예: 광택, 거칠음 또는 무광택)를 포함해 여러 가지 마감 옵션을 사용할 수 있다. 이러한 텍스처는 성형된 부품이 아닌 금형에 직접 도포된다. 그러나 다른 플라스틱 재료도 최종 표면 마감에 영향을 미친다.

5. Color Options

In automotive plastic injection molding, it is easy to modify the colors of molded automotive parts to fit the vehicle’s color scheme. Unlike other processes, injection molding allows you to mix dyes with the raw material pellets before manufacturing begins. This produces solid, consistent coloration without the need for painting or tinting after the molding is complete.

5. 색상 옵션

자동차 플라스틱 사출 성형에서는 성형된 자동차 부품의 색상을 차량의 색상 체계에 맞게 쉽게 수정이 가능하다. 다른 공정과 달리 사출 성형으로 제조를 시작하기 전에 염료를 원료 펠릿과 혼합할 수 있다. 이렇게 하면 성형 완료 후 도색이나 색조가 필요 없이 견고하고 일관된 발색을 할 수 있다.

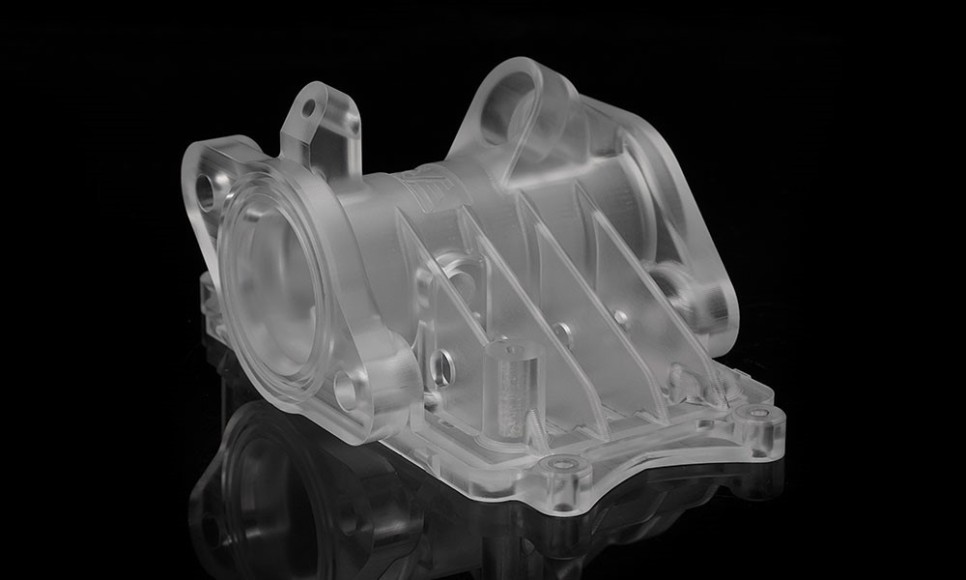

6. Fast Prototypes with Rapid Tooling

Although automotive manufacturers widely use injection molding for mass production of auto parts, they also use it as a prototyping tool. By creating fast, low-cost aluminum molds with rapid tooling — usually by additive manufacturing or CNC machining — automotive mold manufacturers can turn around short runs of prototype molded car components much faster than traditional (steel) tooling.

6. 빠른 툴링을 통한 빠른 시제품 제작

자동차 제조사들은 자동차 부품 대량생산에 사출성형을 많이 이용하지만, 시제품 제작 도구로 활용하기도 한다. 자동차 몰딩 제조업체는 고속 공구로 고속의 저비용 알루미늄 금형을 제작함으로써 기존 공구보다 훨씬 빠르게 시제품 금형 자동차 부품을 단시간에 만들 수 있다.

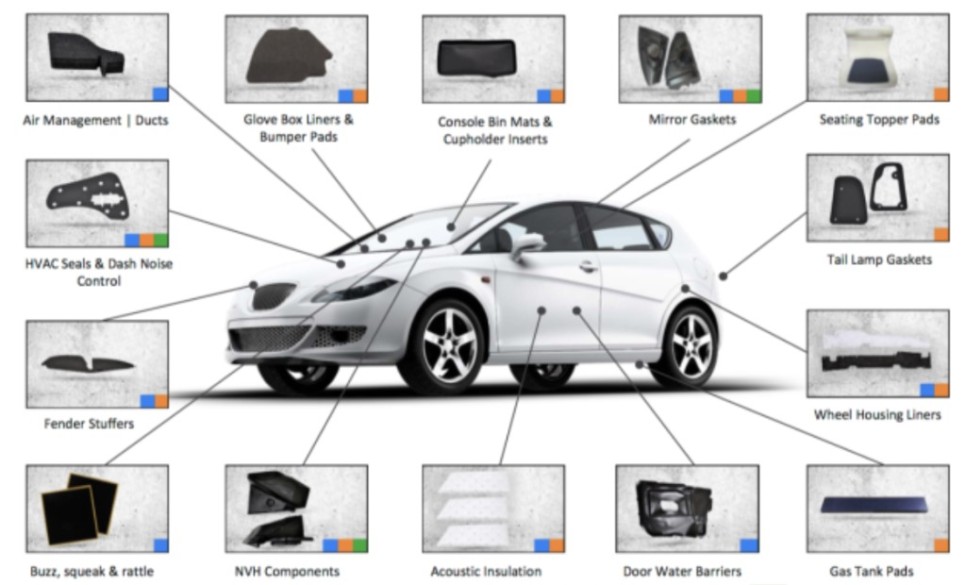

Production Applications for Automotive Injection Molding

In the automotive sector, injection molding is one of the predominant methods manufacturers use to form plastic parts. However, it would be difficult to make a list of plastic components in a car produced using injection molding, so we’ll look at some of the main ones.

자동차 사출성형을 위한 생산 적용

자동차 분야에서 사출성형은 제조업체가 플라스틱 부품을 제작하기 위해 사용하는 주요 방법 중 하나다. 그러나 사출 성형으로 생산된 자동차에서 플라스틱 부품 리스트를 만드는 것은 어려울 것이므로 주요 부품 중 일부를 살펴본다.

1. Components under-the-hood

For the past two decades or so, many under-the-hood components that manufacturers formerly made from metal have been transitioned to plastic. For these applications, robust polymers such as ABS, Nylon, and PET are common. However, manufacturers now make parts such as cylinder head covers and oil pans using injection molding. This method offers lower weights and costs compared to metal parts.

1. 후드의 구성품

지난 20여 년 동안, 제조업자들이 이전에 금속으로 만들었던 많은 후드 부품들은 플라스틱으로 바뀌었다. 이러한 용도의 경우 ABS, 나일론 및 PET와 같은 강력한 폴리머가 일반적이다. 하지만, 제조사들은 이제 사출 성형으로 실린더 헤드 커버와 오일 팬과 같은 부품을 만든다. 이 방법은 금속 부품에 비해 낮은 무게와 비용을 제공한다.

2. Exterior Components

Injection molding is an established process for many exterior automotive components, including fenders, grilles, bumpers, door panels, floor rails, light housings, and more. Splash guards are a fine example for demonstrating the durability of injection molded parts. In addition, the components, which protect the car from road debris and minimize splashing, are often made from rubber or other durable and flexible materials.

2. 외부 구성품

사출성형은 펜더, 그릴, 범퍼, 도어 패널, 플로어 레일, 라이트 하우징 등을 포함한 많은 외부 자동차 구성 요소에 대해 확립된 프로세스이다. 스플래시 가드는 사출 성형 부품의 내구성을 보여주는 좋은 예다. 또한 자동차를 도로의 이물질로부터 보호하고 튀는 것을 최소화하는 이 구성 요소들은 종종 고무나 다른 내구성이 있고 유연한 재료로 제작되기도 한다.

3. Interior Components

Manufacturers also produce many automotive interior parts using automotive plastic injection molding. They include instrumentation components, interior surfaces, dashboard faceplates, door handles, glove compartments, air vents, and more. In addition, they also use injection molding for producing decorative plastic elements.

3. 내부 구성요소

제조사들은 또한 자동차 플라스틱 사출 성형품을 사용하여 많은 자동차 내장 부품들을 생산한다. 여기에는 계측 구성 요소, 내부 표면, 대시보드 전면 플레이트, 도어 핸들, 장갑 부품, 통풍구 등이 포함된다. 게다가, 디자인적으로도 플라스틱 요소를 생산하기 위해 사출 성형품을 사용한다.

Alternatives to Injection Molding for Low-cost Automotive Prototypes

저비용 자동차 시제품 제작을 위한 사출성형 대안

In many cases, molded plastics serve as an alternative to metals. Formerly, manufacturers make items like brackets, trunk lids, seatbelt modules, and air-bag containers exclusively from metal. Nowadays, injection molding is the preferred production method for these plastics.

성형처리된 플라스틱은 많은 곳에서 금속의 대안으로 작용한다. 이전에, 제조업자들은 브래킷, 트렁크 뚜껑, 안전 벨트 모듈, 그리고 에어백 용기와 같은 물건들을 금속으로만 만든다. 오늘날 이러한 플라스틱은 사출성형이 선호되는 제조방법이다.

On the other hand, manufacturers can sometimes replace molded plastic parts with 3D-printed plastic car parts. This happens especially in prototyping, where there is less need for extreme durability or a smooth surface finish. Many moldable plastics can serve as FDM 3D printer filaments or as SLS 3D printer powders for nylons. Some specialist and high-temp 3D printers can also print reinforced composites for high-strength parts.

반면에, 제조업체들은 때때로 성형된 플라스틱 부품을 3D 인쇄된 플라스틱 자동차 부품으로 대체할 수 있다. 이는 특히 시제품 제작에서 매우 높은 내구성이나 매끄러운 표면 마감의 필요성이 적은 경우에 발생한다. 많은 플라스틱은 FDM 3D 프린터 필라멘트 또는 나일론용 SLS 3D 프린터 가루로 사용되기도 한다. 일부 전문가 및 고온 3D 프린터는 고강도 부품용 강화 복합재를 인쇄할 수도 있다.

For one-off prototypes, especially non-mechanical parts, 3D printing may offer a cost-effective alternative to molding. Due to the absence of tooling costs, production prices are not as high.

일회성 시제품, 특히 비기계 부품의 경우, 3D 프린팅은 성형에 대한 비용 효율적인 대안을 제공할 수 있다. 툴링 비용이 없어 생산단가가 그만큼 높지 않다는 특징이 있다.

In some cases, manufacturers may even use 3D printing for a handful of end-use automotive parts. They may use SLM 3D printing to make fluid handling components like valves (not usually injection molded). However, another option is using SLS 3D printing to make parts like bumpers, trim, and windbreakers, which are sometimes injection molded.

경우에 따라 제조업체는 몇몇 최종 자동차 부품에 3D 인쇄를 사용할 수도 있다. 밸브와 같은 유체 처리 부품을 만들기 위해 SLM 3D 인쇄를 사용할 수 있다. (일반적으로 사출 성형되지 않음). 그러나 다른 옵션은 SLS 3D 인쇄를 사용하여 범퍼, 트림 및 방풍기와 같은 부품을 만드는 것이다. 이 부품은 때때로 사출 성형이 이뤄진다.

Manufacturers may use additive manufacturing for a much wider range of injection auto parts in the not-too-distant future. This may range from doors and body panels (SLM) to powertrain and drivetrain parts (EBM).

제조업체는 멀지 않은 미래에 훨씬 광범위한 분사 자동차 부품을 위해 적층 제조를 사용할 수 있다. 이는 도어 미 차체 패널에서 파워트레인 및 드라이브 트레인 부품에 이르기까지 다양하다.

Injection Molding Materials for Automotive Parts

Automotive producers need to build their vehicles to rigorous safety standards and meet several certifications to become roadworthy. As such, it is important to choose the right plastic for any plastic injection molding automotive parts.

The following is a non-exhaustive list of common automotive IM plastics, along with the parts they serve as raw materials for:

자동차 부품용 사출 성형 재료

자동차 생산업체는 엄격한 안전 기준에 따라 차량을 제작하고 도로 주행이 용이해지기 위해 몇 가지 인증을 충족해야 한다. 따라서 플라스틱 사출 성형 자동차 부품에 적합한 플라스틱을 선택하는 것이 중요하다. 다음은 일반적인 자동차 IM 플라스틱과 해당 플라스틱이 원료로 사용되는 부품 리스트다.

1. Acrylonitrile butadiene styrene (ABS)

Widely used for injection molding and 3D printing, the durable plastic ABS is fairly weather-resistant. In cars, it may be used to make items like dashboards and covers.

1. 아크릴로니트릴부타디엔스티렌(ABS)

사출 성형 및 3D 프린팅에 널리 사용되는 내구성이 뛰어난 플라스틱 ABS는 내후성이 뛰어나다. 자동차에서, 그것은 대시보드와 덮개와 같은 물건들을 만드는 데 사용될 수 있다.

2. Polyamide (PA)/ Nylon

Although not resistant to liquids, nylons have good abrasion and chemical resistance. They can be molded into automotive components like bushes and bearings.

2. 폴리아미드(PA)/ 나일론

나일론은 액체에 내성이 없지만 마모와 내화학성이 좋다. 그것들은 부시와 베어링과 같은 자동차 부품으로 성형될 수 있다.

3. Poly(methyl methacrylate) (PMMA)

The transparency of acrylic makes it an excellent (and shatterproof) substitute for glass. An automotive plastic parts

manufacturer may use molded PMMA for headlight covers and internal screens (e.g., SatNav or radio).

3. 폴리(메틸메타크릴레이트)(PMMA)

아크릴의 투명도는 유리 대신 뛰어난(그리고 비산 방지) 아크릴을 만든다. 한 자동차 플라스틱 부품 제조업체에서 헤드라이트 커버 및 내부 스크린(예: SatNav 또는 라디오)에 성형 PMMA를 사용할 수 있다.

4. Polypropylene (PP)

Automotive part manufacturers use PP for some of the more high-intensity automotive parts, including several exterior components. This is due to its resistance to water, chemicals, and UV light. PP parts include bumpers, cable insulation, and battery cover.

4. 폴리프로필렌(PP)

자동차 부품 제조업체는 몇 가지 외부 구성 요소를 포함하여 고강도 자동차 부품 중 일부에 PP를 사용한다. 이것은 물, 화학 물질, 그리고 자외선에 대한 저항성 때문입니다. PP 부품에는 범퍼, 케이블 절연체, 배터리 커버 등이 있다.

5. Polyurethane (PU)

PU is often found in spongy and flexible items like foam seating. This includes car seating, but auto applications of PU also include seals and gaskets, insulation panels, and suspension bushings.

5. 폴리우레탄(PU)

PU는 종종 폼 시트와 같은 스폰지 모양과 유연한 품목에서 발견된다. 여기에는 카시트도 포함되지만, PU의 자동 적용에는 씰 및 개스킷, 절연 패널 및 서스펜션 부싱도 포함된다.

6. Polyvinyl chloride (PVC)

PVC is the third most popular synthetic plastic polymer globally, and within the auto industry, it is used for many molded parts that require good chemical resistance. These include interior panels, dashboards, and cable insulation.

6. 폴리염화비닐(PVC)

PVC는 세계적으로 세 번째로 인기 있는 합성 플라스틱 폴리머이며, 자동차 산업 내에서는 우수한 내화학성을 필요로 하는 많은 성형 부품에 사용된다. 여기에는 내부 패널, 대시보드 및 케이블 절연이 포함된다.

7. Reinforced composites

manufacturers can use glass or carbon fiber reinforced plastics, much stronger than ordinary resins used in the production of car bodywork and bumpers.

7. 강화복합재료

제조업체는 자동차 차체 및 범퍼 생산에 사용되는 일반 수지보다 훨씬 강한 유리 또는 탄소 섬유 강화 플라스틱을 사용할 수 있다.