안녕하세요! 나우로보틱스 블로그 지기, 나우지기 입니다! 산업용 로봇 중에서도 조립로봇 아이템은 제조 현장에서 많이 사용이 되는데요, ! 특히 우리나라가 강국으로 있는 자동차 분야의 경우 부품이 워낙 크고 규모도 크다보니 수작업으로는 당연히 어려운 부분이 많을 수 밖에 없습니다~ 그렇다보니 기계나 로봇 등의 힘을 빌려 생산을 많이 하게 되는데요,

나우로보틱스가 국내 유일의 공식 파트너사로 있는 코마우는 글로벌 산업용 로봇 기업으로 가장 많이 사용되는 분야가 자동차 생산에서 조립로봇의 역할로 많이 활용이 됩니다! 조립로봇을 도입함으로서 공정자동화를 완성할 수 있기 때문인데요, 크고 무거운 부품을 조립로봇이 작업 공정에 맞춰 옮기고 조립 작업 등을 진행함으로서 자동차가 완성됩니다!

오늘은 그래서 코마우 산업용 로봇을 조립로봇으로 이용하여 자동차 부품을 완성하고 공정자동화 라인을 구축한 사례에 대해서 소개해 드리도록 하겠습니다!!

오늘 자동차 부품 조립을 하는데 사용된 코마우의 조립로봇은 NJ-60-2.2 모델입니다! 코마우 중형 모델은 앞서도 한차례 저희 블로그를 통해 소개해 드렸는데요, NJ-16-3.1 / NJ-40-2.5 / NJ-60-2.2 이렇게 세 가지가 있습니다! 위 모델 모두 공정자동화를 구축하는데 가장 좋은 모델입니다! 앞서 소개해 드렸던 모델은 NJ-40-2.5 모델이었고 이 모델은 사출기와 함께 적용해서 사용했습니다!

오늘 소개해 드리는 공장자동화 라인에 적용된 코마우 조립로봇 모델은 NJ-60-2.2 모델입니다! 이 모델은 중형 중에서 가장 큰 모델이기 때문에 부품이나 로봇이 적재, 이송하는 부품이 큰 제품에 사용하면서 좋은 로봇이라고 할 수 있습니다! 코마우의 중형 조립로봇은 주로 조립이나 핸들링, 레이저 몰딩, 커팅, 플라즈마 커팅 등에 사용이 가능합니다! 로봇에 대한 자세한 스펙은 하단의 표를 참고해 주세요!

모델 | NJ 16-3.1 | NJ 40-2.5 | NJ 60-2.2 | |

Number of Axes | 6 | 6 | 6 | |

Maximum wrist payload | 16kg | 40kg | 60kg | |

Additional load on forearm | 12kg | 35kg | 20kg | |

Maximum horizontal reach | 3108mm | 2503mm | 2258mm | |

Torque on axis 4 | 43Nm | 167Nm | 221Nm | |

Torque on axis 5 | 43Nm | 167Nm | 221Nm | |

Torque on axis 6 | 23Nm | 98Nm | 118Nm | |

Stroke (Speed) | Axis 1 | +/- 180도 | +/- 180도 | +/- 180도 |

Axis 2 | -60도 / 125도 | -60도/125도 | -60도/125도 | |

Axis 3 | 0도/-170도 | 0도/-165도 | 0도/-165도 | |

Axis 4 | +/- 2700도 | +/- 2700도 | +/- 2700도 | |

Axis 5 | +/- 120도 | +/- 123도 | +/- 123도 | |

Axis 6 | +/- 2700도 | +/- 2700도 | +/- 2700도 | |

Repeatability | 0.10mm | 0.06mm | 0.06mm | |

Tool coupling flange | ISO 9409-1-A63 | ISO 9409-1-A100 | ISO 9409-1-A100 | |

Robot Weight | 680kg | 655kg | 645kg | |

Protection class | IP65/IP67 Foundry version | IP65/IP67 Foundry version | IP65/IP67 Foundry version | |

Mounting position | Floor/Ceiling/Sloping (최대 45도) | Floor/Ceiling/Sloping (최대 45도) | Floor/Ceiling/Sloping (최대 45도) | |

Operationg Areas | A | 3258mm | 2653mm | 2408mm, |

B | 3108mm | 2503mm | 2258mm | |

C | 2576mm | 2165mm | 1918mm | |

D | 1088mm | 720mm | 686mm | |

E | 1625mm | 1187mm | 941mm | |

적용 가능한 공정 Arc Welding / Assembly / Cosmetic Sealing / Dispensing / Handling. Packaging / Laser Welding / Cutting / Machine Tending Measuring / Testing / Plasma Cutting, Water Jet / Polishing, Deburring / Press Brake Bending / Press to Press / Process Machining / Wood, Glass Machining | ||||

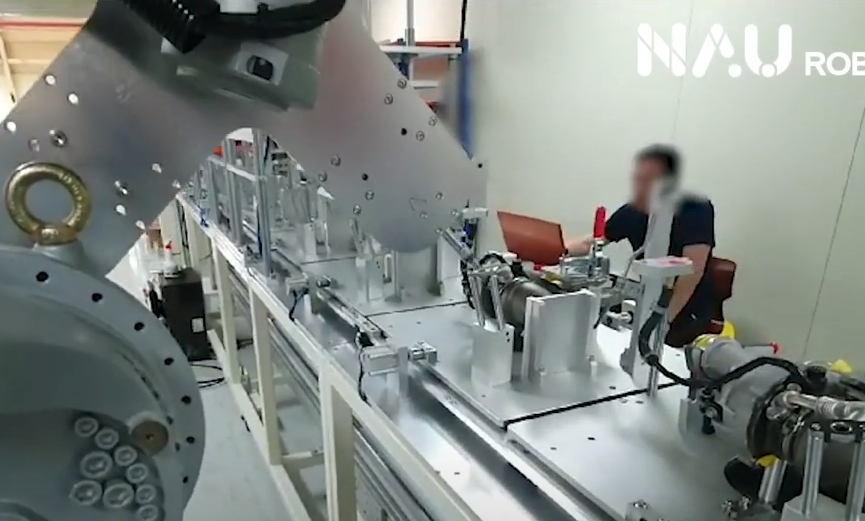

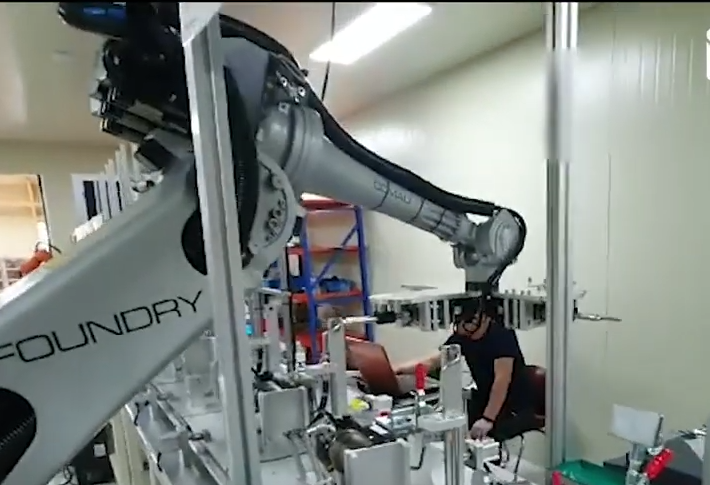

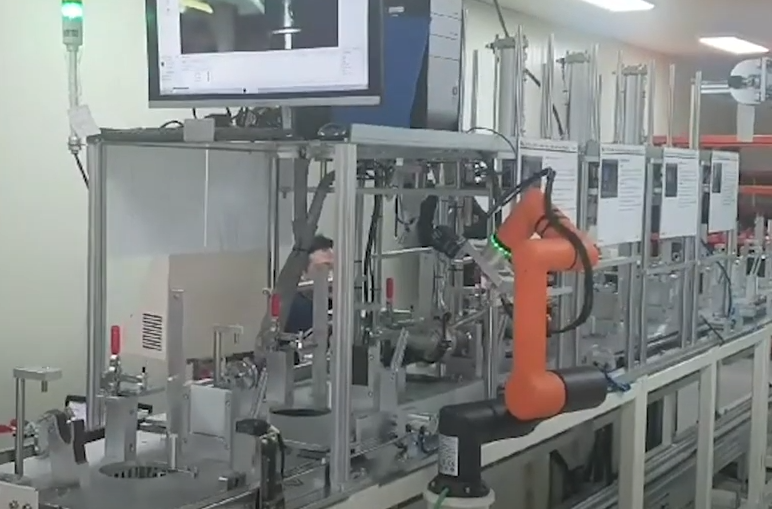

이제 그럼 코마우 NJ-60-2.2 조립로봇을 이용해서 어떻게 자동차 부품 공정자동화를 구축했는지를 보여드리도록 하겠습니다! 코마우 다관절 로봇에 지그를 별도로 설치하여 작업이 진행되는데요, 해당 공정자동화의 시작은 자동차 부품에 스터드 볼트를 체결하는 것에서 출발합니다! 부품 조립 라인에서 가장 많이 이뤄지는 작업 중 하나는 바로 ‘볼트체결’인데요. 이번 코마우 다관절로봇 적용 사례에서도 어김없이 등장합니다!

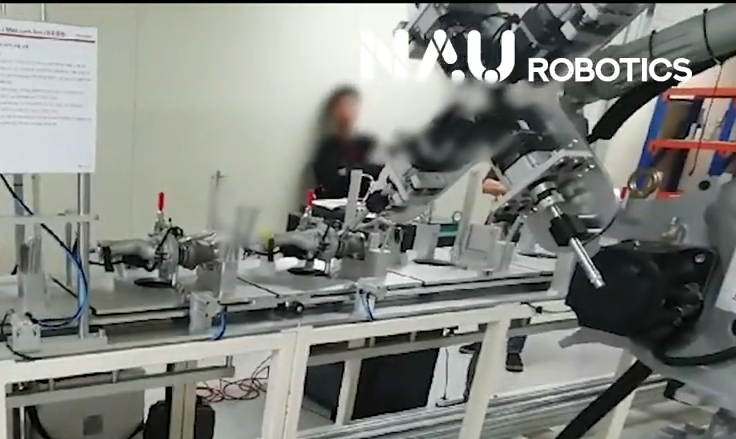

조립로봇을 이용해 공장자동화를 하면 좋은 점 또 한가지는 조립을 비롯해 로봇이 세밀하고 복잡한 공정까지도 모두 커버가 가능하다는 점에 있습니다! 아래 화면에서 보시다시피 코마우의 조립 다관절로봇이 각도별로 필요한 부품을 모두 정확하게 체결하고 있습니다!

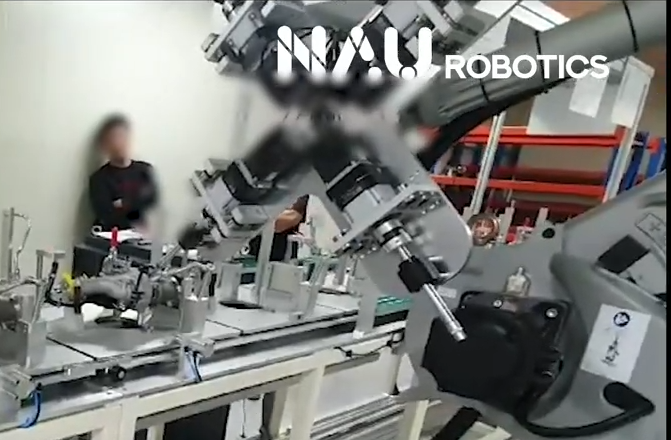

다른 각도에서 살펴보는 다관절로봇의 조립하는 모습입니다!

이 공정자동화가 다른 공정과 또 다른 차별점을 두는 부분은 코마우의 조립로봇과 더불어 협동로봇도 함께 적용한 것이 특징입니다! 다관절로봇이 부품 조립을 모두 끝마치고 나면, 협동로봇은 해당 제품에 이상이 없는지 여부를 체크하는 비전검사를 진행하게 됩니다! 비전검사를 통해 제품에 문제가 없는지 등을 체크하고 확인하게 됩니다!

비전검사까지 해서 모든 공정이 끝나게 되면 스토커 시스템으로 완성된 제품은 하강시켜 최종 작업자에게 전달하고 비전검사와 제품 전달이 계속해서 이뤄질 수 있게끔 유도함으로서 공정자동화가 마무리가 됩니다!

이렇게 해서 오늘은 코마우 조립로봇을 이용해 공장자동화를 완성한 사례를 보여드렸습니다! 다관절 로봇과 함께한 공장자동화 어떻게 보셨나요?

부품의 크기가 다소 크고 무게가 나가는 제품이다보니 많이 어려울 것 같았지만 그렇지 않습니다! 무게와 크기, 작업 규모 등을 고려해 우리 작업장, 공장에 맞는 조립로봇을 얼마든지 도입할 수 있습니다!

공장자동화에 대한 보다 다양한 솔루션, 나우로보틱스를 통해 만나보시기 바랍니다!