안녕하세요! 나우로보틱스 블로그 지기, 나우지기 입니다! 오늘은 야스카와 로봇을 활용해 자동화기계 라인을 만들어낸 공정 과정을 보여드리고자 합니다! 자동차 생산현장은 다른 곳과 다르게 부품의 크기와 규모가 크고 조립 과정도 더욱 복잡하다는 특징이 있습니다. 이렇게 복잡한 생산과정을 거치는 곳에서는 로봇과 자동화기계 등을 통해 자동화 생산라인을 구축하시면 더욱 편리한 환경을 만들 수가 있는데요, 지금부터 함께 살펴보시겠습니다!

오늘 소개해 드리는 현장에서는 자동차 부품 중에서도 보조라이트 제품을 만드는 한 공장입니다! 이 곳에 PCB를 조립하여 자동화하는 공정을 야스카와로봇을 이용해 자동화기계를 구축하면서 단계적으로 체계적인 생산이 가능해 졌습니다! 보조라이트 제품이다보니 다른 자동차 부품에 비해서는 크기가 크지는 않고, 또한 로봇으로 자동화기계 라인을 만들었기 때문에 부품이 크더라도 자동화 생산이 가능하다는 장점이 있습니다!

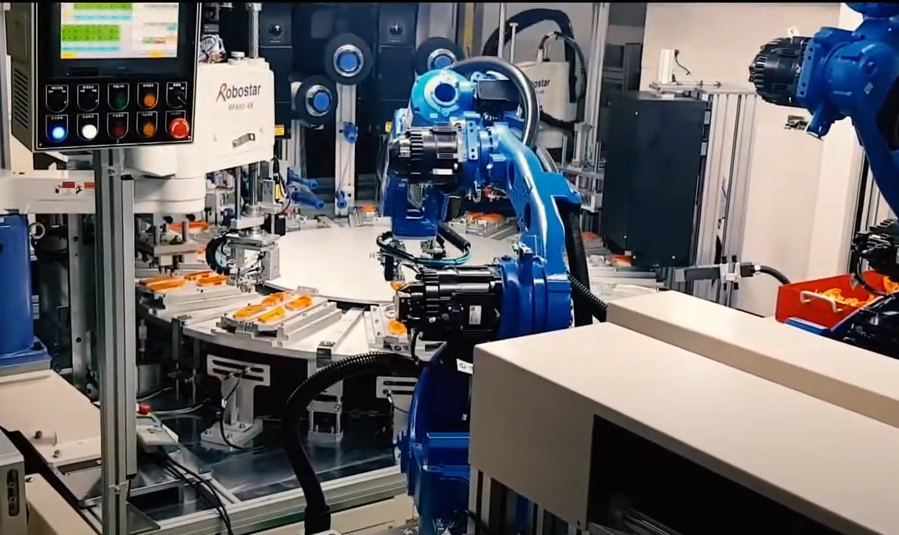

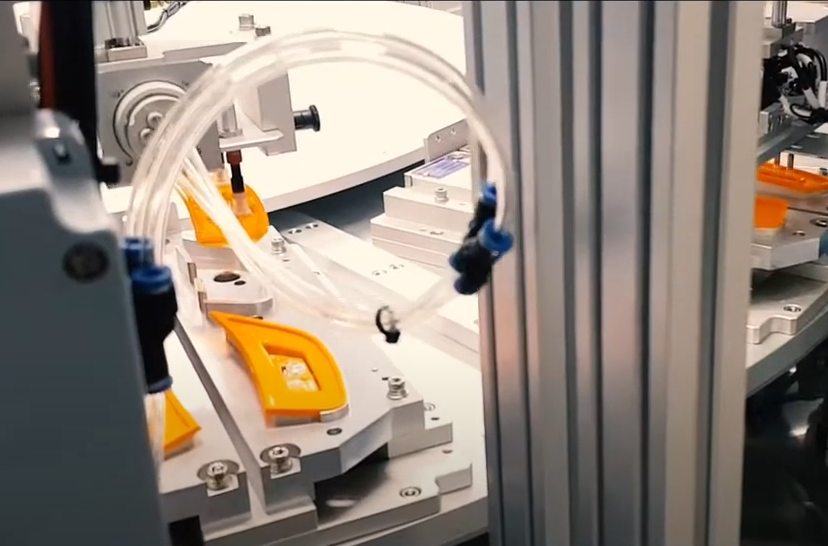

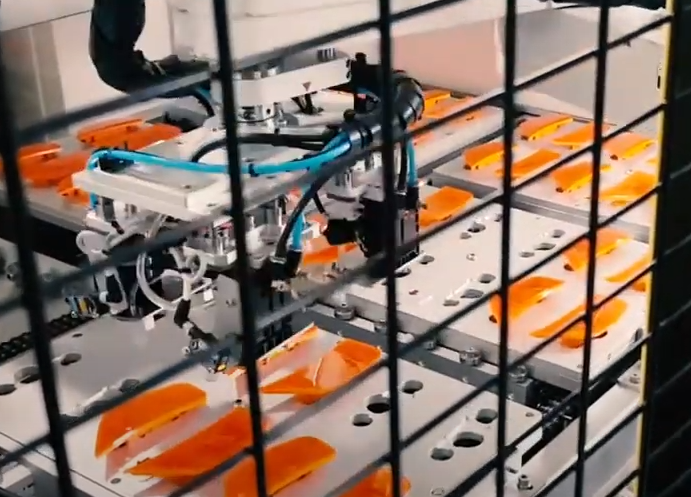

우선 현장에서 작업하는 부품인 PCB 렌즈 제품을 안착시킬 트레이가 먼저 들어오게 됩니다.

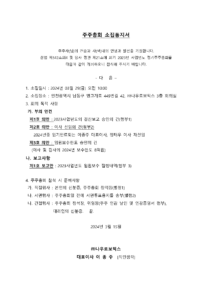

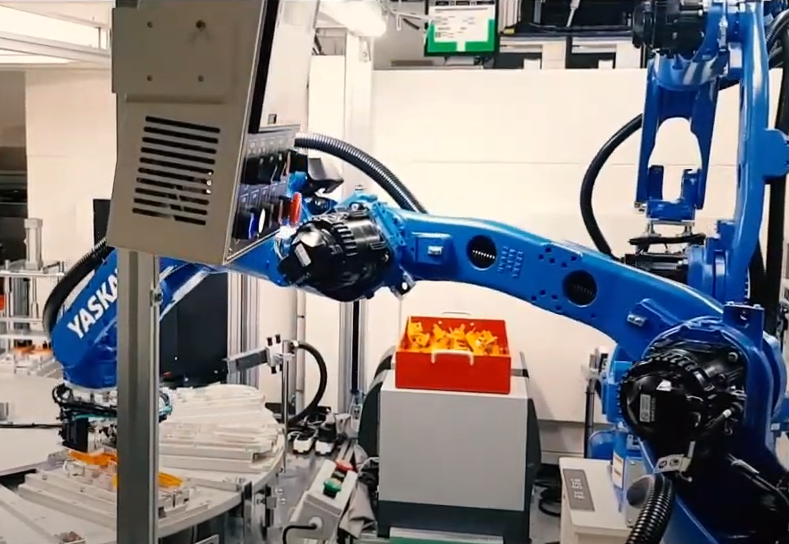

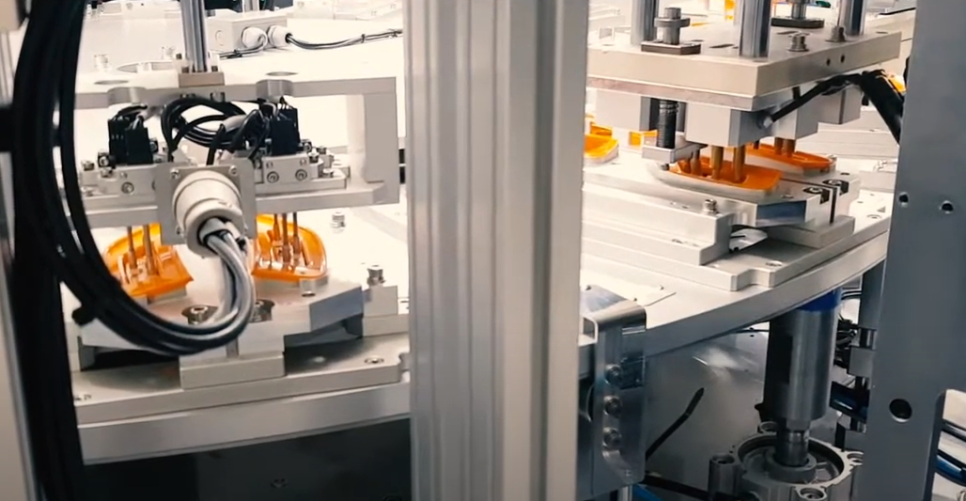

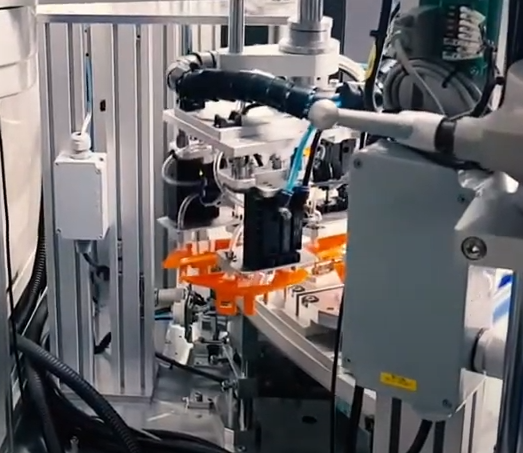

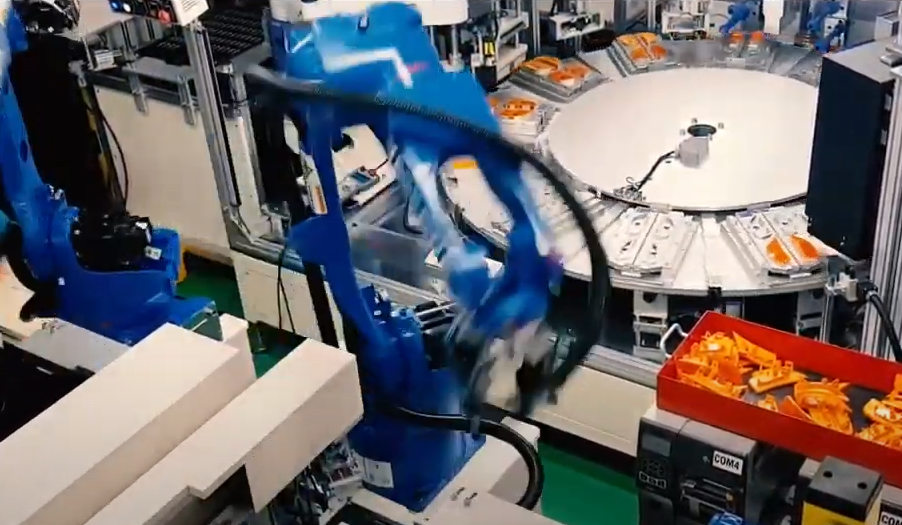

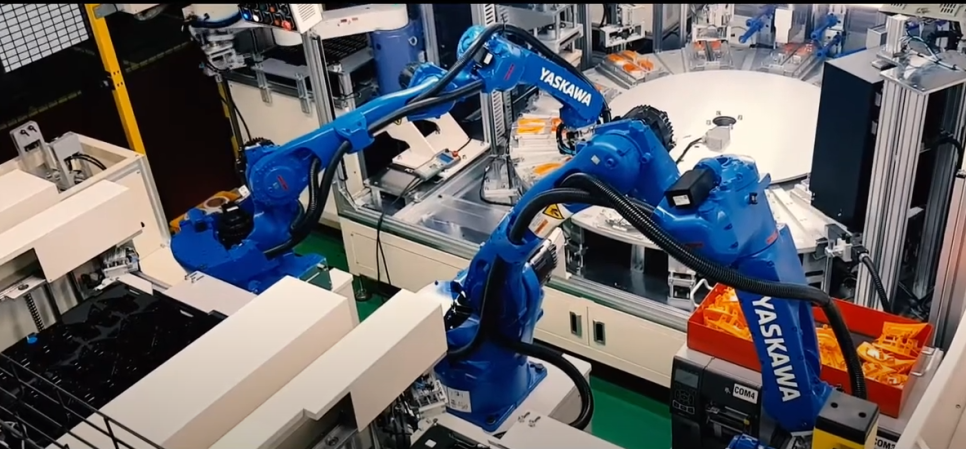

이 현장에는 야스카와로봇을 비롯해 다관절로봇과 스카라로봇이 설치가 돼있고 다관절로봇과 스카라로봇의 역할은 각각 나뉘어져 작업을 하고 있습니다. 커다란 턴테이블에 모여서 작업하는 것은 똑같지만 자세히 살펴보면 다관절로봇과 스카라로봇이 하고 있는 역할은 다르답니다! 하나씩 소개해 드릴게요~

우선 야스카와로봇은 작업을 진행할 PCB 렌즈부품을 정확하게 트레이에 안착시키는 작업을 합니다. 이것을 이른바 하우징 트레이라고 하는데요, 쉽게 말해서 픽앤플레이스(Pick and Place), 즉 야스카와로봇이 트레이에 PCB 렌즈부품을 옮겨다가 놓으면 본격적으로 턴테이블에서 공정 작업이 진행됩니다! 야스카와로봇이 이 공정의 도입부 역할을 맡은 것이라고 할 수 있겠습니다.

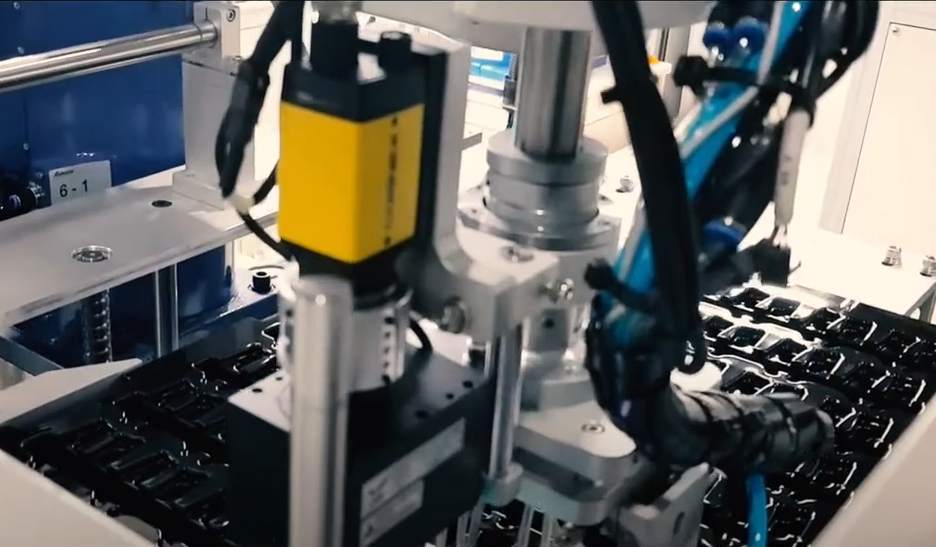

그 다음 작업은 스카라로봇이 이어받게 되는데 스카라로봇은 야스카와로봇이 놓은 PCB 렌즈부품이 제대로 놓였는지 다시한번 체크하는 위치보정 작업을 진행합니다.

위치보정 작업이 모두 끝나면 아까 처음에 준비됐던 트레이에다가 PCB 부품을 스태킹 적재 하는 작업도 함께 진행이 됩니다!

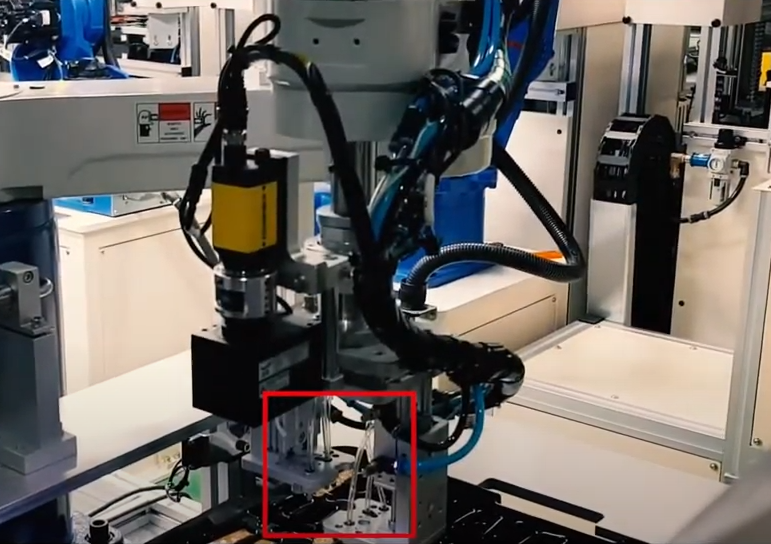

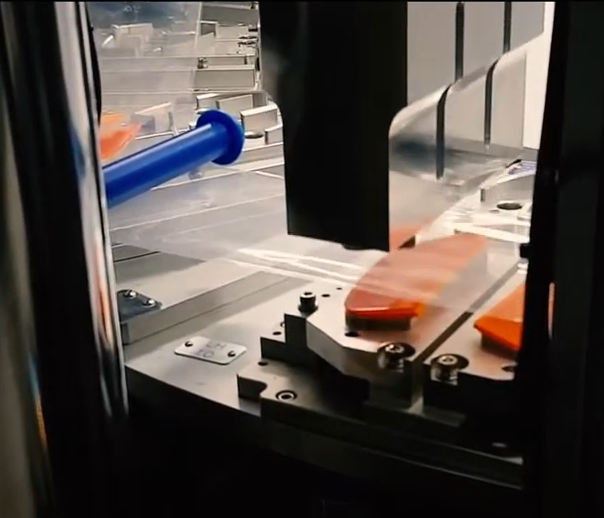

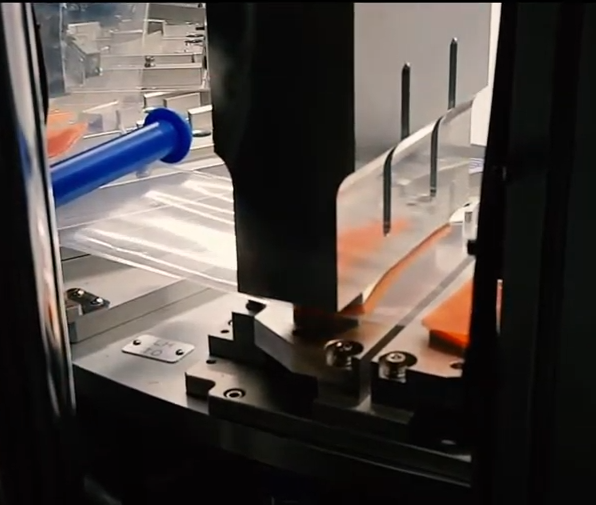

위치보정과 핫스태킹 작업이 끝나면 이제 PCB 렌즈 부품을 초음파 융착으로 완전히 부착시키는 작업을 하게 됩니다! 특히 융착작업은 부품과 부품이 서로 맞닿는데 만약 조금이라도 맞지 않은 상태로 융착이 진행돼 오차가 생기면 불량품이 되기 때문에 굉장히 세밀한 주의가 필요합니다! 그렇기 때문에 로봇과 같은 자동화기계로 작업을 한다면 기존 수작업에 비해 이러한 오차와 불량품을 최소화 할 수 있어 생산효율과 제품 품질에 있어 훨씬 우수하답니다!

이렇게 해서 야스카와로봇과 스카라로봇 등 자동화기계를 이용하여 모든 PCB 렌즈부품의 공정 작업이 끝이 났습니다. 작업이 끝났다고 해서 자동화 라인이 모두 끝나는 것은 아닙니다. 마지막에 최종 작업자에게 안전하게 전달해주는 작업도 자동화기계의 몫인데요. 오늘 사례에서는 스카라로봇이 그 역할도 함께 합니다. 스카라로봇이 완성된 부품을 픽업하여 완성품을 별도로 모아놓는 트레이에다가 진열을 하게 됩니다. 이후에는 에어리크(공기가 새는지 여부체크), PCB 점등 검사 등을 통해 불량품 여부를 체크하여 최종적으로 모든 작업이 끝나게 됩니다!

이후에는 에어리크(공기가 새는지 여부체크), PCB 점등 검사 등을 통해 불량품 여부를 체크하여 최종적으로 모든 작업이 끝나게 됩니다! 모든 검사과정을 거쳐 최종 완성판정을 받은 제품은 야스카와로봇이 지정된 장소로 옮겨다 줍니다!

이렇게 해서 오늘은 야스카와로봇과 스카라로봇 등을 바탕으로한 조립 자동화기계를 구축한 라인을 살펴봤습니다! 정밀하고 세밀한 작업일 수록 자동화를 할수록 더욱 효과적인 생산라인 구축이 가능하다는 점 확실히 아시겠죠? 생산효율을 높이기 위한 작업으로 자동화기계 도입을 함께 해보시는거 어떠실까요?